商铺名称:上海奔行实业有限公司

联系人:翁仁勇(先生)

联系手机:

固定电话:

企业邮箱:17512116998@163.com

联系地址:上海市松江区泗泾镇沪松公路2751号

邮编:

联系我时,请说是在勒克斯之家上看到的,谢谢!

商品详情

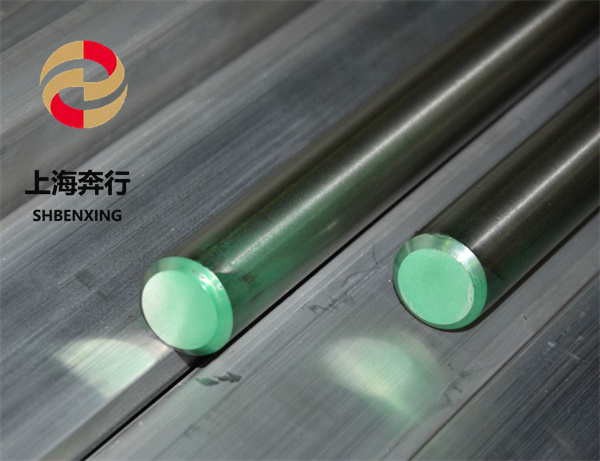

1.3325

德国1.3325粉末高速钢为钨钼系通用型高速钢,易于热处理,较耐磨,热硬度及韧性较高,可磨削优良,密度较小,易于氧化脱碳。可制作钻头、铣刀、刀片、成形刀具、车削及剥削刀具、丝锥、板牙、锯条及各种冷冲模具等。

标准DIN EN4957-2000

1.3325化学成分:

C:0.77~0.87

Mn:≤0.40

Si:≤0.70

S:≤0.030

P:≤0.030

Cr:3.50~4.50

Mo:8.00~9.00

V:1.00~1.14

W:1.40~2.00

物理性能

密度:约为 8.2 - 8.3g/cm3。

热膨胀系数:在 20 - 100℃时约为 11.5×10??/℃。较小的热膨胀系数使得钢材在温度变化时尺寸稳定性较好,有利于保证加工精度。

导热系数:在 100℃时约为 23W/(m?K) 。良好的导热性能有助于在切削过程中快速散热,减少刀具因过热而导致的磨损和损坏。

力学性能

硬度

退火状态下,硬度一般在 269 - 321HBW,便于进行机械加工。

淬火并回火后,硬度可达 68 - 70HRC,高硬度使其能有效切削高硬度材料。

强度和韧性

具有较高的强度,能承受较大的切削力和冲击力。

由于采用粉末冶金工艺,钢材组织均匀,其韧性比传统高速钢有明显提升,降低了刀具在使用中崩刃和断裂的风险。

红硬性:在 650 - 670℃的高温下仍能保持较高的硬度和良好的切削性能,适用于高速切削和加工难加工材料。

工艺性能

锻造性能:锻造性能良好,可在较宽的温度范围(如 1050 - 900℃)内进行锻造。组织均匀使得锻造时不易出现裂纹等缺陷,通过合适的锻造比可进一步改善组织和性能。

切削加工性能:退火状态下切削加工性能较好,可采用常规刀具和加工参数进行加工。淬火后虽硬度高,但组织均匀,切削加工相对传统高速钢更易控制,能获得较好的表面质量。

热处理性能

淬火:淬火温度一般在 1200 - 1220℃,可采用盐浴炉或真空炉加热,油冷淬火。加热速度需适当控制,淬火后可获得均匀细小的马氏体组织和弥散分布的碳化物。

回火:回火温度通常在 540 - 560℃,回火次数一般为 3 次。回火可消除淬火应力,提高钢材的韧性和尺寸稳定性,使残余奥氏体充分转变,进一步提高硬度和红硬性。

应用领域

高端切削刀具:常用于制造精密铣刀、钻头、丝锥、拉刀等高端刀具。在航空航天、汽车制造、电子等行业的精密加工中,能满足对加工精度、表面质量和刀具寿命的严格要求。

难加工材料加工:适合加工高强度钢、不锈钢、耐热合金等难加工材料。其高硬度、高红硬性和良好的韧性保证了在加工这些材料时的高效切削和长寿命。

高性能模具:可用于制造高性能冷作模具和热作模具,如冷挤压模、热锻模等。在模具使用过程中,能承受高压力、高摩擦和高温作用,保证模具精度和使用寿命。

德国1.3325粉末高速钢为钨钼系通用型高速钢,易于热处理,较耐磨,热硬度及韧性较高,可磨削优良,密度较小,易于氧化脱碳。可制作钻头、铣刀、刀片、成形刀具、车削及剥削刀具、丝锥、板牙、锯条及各种冷冲模具等。

标准DIN EN4957-2000

1.3325化学成分:

C:0.77~0.87

Mn:≤0.40

Si:≤0.70

S:≤0.030

P:≤0.030

Cr:3.50~4.50

Mo:8.00~9.00

V:1.00~1.14

W:1.40~2.00

物理性能

密度:约为 8.2 - 8.3g/cm3。

热膨胀系数:在 20 - 100℃时约为 11.5×10??/℃。较小的热膨胀系数使得钢材在温度变化时尺寸稳定性较好,有利于保证加工精度。

导热系数:在 100℃时约为 23W/(m?K) 。良好的导热性能有助于在切削过程中快速散热,减少刀具因过热而导致的磨损和损坏。

力学性能

硬度

退火状态下,硬度一般在 269 - 321HBW,便于进行机械加工。

淬火并回火后,硬度可达 68 - 70HRC,高硬度使其能有效切削高硬度材料。

强度和韧性

具有较高的强度,能承受较大的切削力和冲击力。

由于采用粉末冶金工艺,钢材组织均匀,其韧性比传统高速钢有明显提升,降低了刀具在使用中崩刃和断裂的风险。

红硬性:在 650 - 670℃的高温下仍能保持较高的硬度和良好的切削性能,适用于高速切削和加工难加工材料。

工艺性能

锻造性能:锻造性能良好,可在较宽的温度范围(如 1050 - 900℃)内进行锻造。组织均匀使得锻造时不易出现裂纹等缺陷,通过合适的锻造比可进一步改善组织和性能。

切削加工性能:退火状态下切削加工性能较好,可采用常规刀具和加工参数进行加工。淬火后虽硬度高,但组织均匀,切削加工相对传统高速钢更易控制,能获得较好的表面质量。

热处理性能

淬火:淬火温度一般在 1200 - 1220℃,可采用盐浴炉或真空炉加热,油冷淬火。加热速度需适当控制,淬火后可获得均匀细小的马氏体组织和弥散分布的碳化物。

回火:回火温度通常在 540 - 560℃,回火次数一般为 3 次。回火可消除淬火应力,提高钢材的韧性和尺寸稳定性,使残余奥氏体充分转变,进一步提高硬度和红硬性。

应用领域

高端切削刀具:常用于制造精密铣刀、钻头、丝锥、拉刀等高端刀具。在航空航天、汽车制造、电子等行业的精密加工中,能满足对加工精度、表面质量和刀具寿命的严格要求。

难加工材料加工:适合加工高强度钢、不锈钢、耐热合金等难加工材料。其高硬度、高红硬性和良好的韧性保证了在加工这些材料时的高效切削和长寿命。

高性能模具:可用于制造高性能冷作模具和热作模具,如冷挤压模、热锻模等。在模具使用过程中,能承受高压力、高摩擦和高温作用,保证模具精度和使用寿命。